当古老的节令美食与现代智能制造深度融合,会发生怎样的化学反应?在思念食品的智能化生产车间里,一颗看似普通的汤圆,悄然揭开了食品智造时代的新篇章。

近日,央视主持人任鲁豫探访思念食品智能化生产基地,目睹一颗汤圆从原料到成品的全链路智能化旅程。这不仅是单一企业的技术升级,更是中国食品企业迈向标准化、数字化、柔性化演进的关键缩影。

原料智控:科学数据取代经验,构筑品质第一道防线

糯米作为汤圆的核心原料,其品质直接奠定了产品的最终风味。在思念食品的检测中心里,判定权已由经验转向数据。每一道糯米在加工前,包括感官审评、理化分析在内的多维度精密检测。此后,经过检测的糯米,还需经过高频振动筛与智能色选机的协同筛选,以此精准识别并剔除发黄、带病斑的原料,在源头筑牢品质与安全的防线。

制粉环节,思念食品“毫秒级闪磨粉碎”工艺进一步实现了技术突破。该工艺可在0.002秒内完成瞬间粉碎与锁鲜,不仅显著提升了米粉细度,更最大限度地保留了米蛋白、维生素等天然营养物质,从本质上实现了原料品质的稳定。

生产智变:自动化实现极致标准,柔性化响应市场多元需求

走进汤圆成型车间,是全自动生产线带来的效率震撼。每分钟880颗的稳定产出,展现的是自动化带来的效率革命。汤圆核心制造过程由先进的PRMC(过程记录与监控控制)系统全程精准操控。从皮料调配、馅料注入到包覆成型,所有工艺参数被实时记录与监控,从而保障了产品风味与口感的相对稳定。

然而,更值得关注的是生产线应对市场多样化需求的“柔性”能力——快速响应市场对多元化、个性化产品的需求。

以大单品柿柿如意汤圆为例,作为行业首创的3D汤圆,为确保品质稳定,思念食品自主研发自动贴皮机,通过搭载视觉识别系统,能够完成叶片的精准贴合。更具技术集成代表性的熊猫造型汤圆,则融合了3D合模一次成型、注浆凸起造型、高精度贴皮等多种先进食品成型技术,证明了在智能制造的框架下,传统食品同样可以成为融合创新工艺的载体。

品储智联:全链智能闭环,实现从产线到货架的无人化锁鲜

生产完成后,后续的品控与储运环节同样关键,智能管控继续延伸。思念食品构建了从速冻、质检到仓储的全程低温无人化闭环,为产品新鲜与品质提供最终保障。

成型后,每颗汤圆都需通过智能视觉检测系统严格筛选。随后进入-30℃双螺旋速冻隧道,30分钟内急速通过最大冰晶生成带,在内部形成细密均匀的冰晶,从而最小化对细胞结构的破坏,牢牢锁住水分、口感和风味,实现“锁鲜”目标。

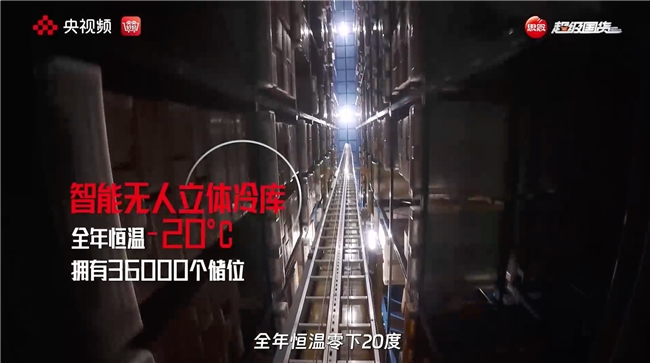

此后,汤圆进入全程无人化冷链物流闭环:完成包装的汤圆,通过空中锁鲜连廊,由RGV自动转运至自动化立体冷库。从产线到货架全程实现“脚不沾地”的-18℃恒温无人作业,彻底杜绝温度波动与物理污染,确保产品抵达餐桌前始终保持最佳状态。当产品装车发运时,GPS定位与实时温控系统同步启动,全程温度数据云端监控,确保从出厂到商场的冷链“不断链”。

从一粒糯米的科学筛选,到一颗创意汤圆的柔性生产,再到穿越“亚洲最大冰箱”的无人之旅。思念食品汤圆的智能制造实践,证明了在迈向中国智造的进程中,饱含温度的民生行业同样可以成为创新引领者,在方寸汤圆之中,映照出产业升级的广阔未来。